低烟无卤造粒机通常采用双阶挤出机组(双螺杆+单螺杆组合),这是目前行业主流配置,因其能分别满足“强混炼+高效输送”的双重需求。典型结构包括:

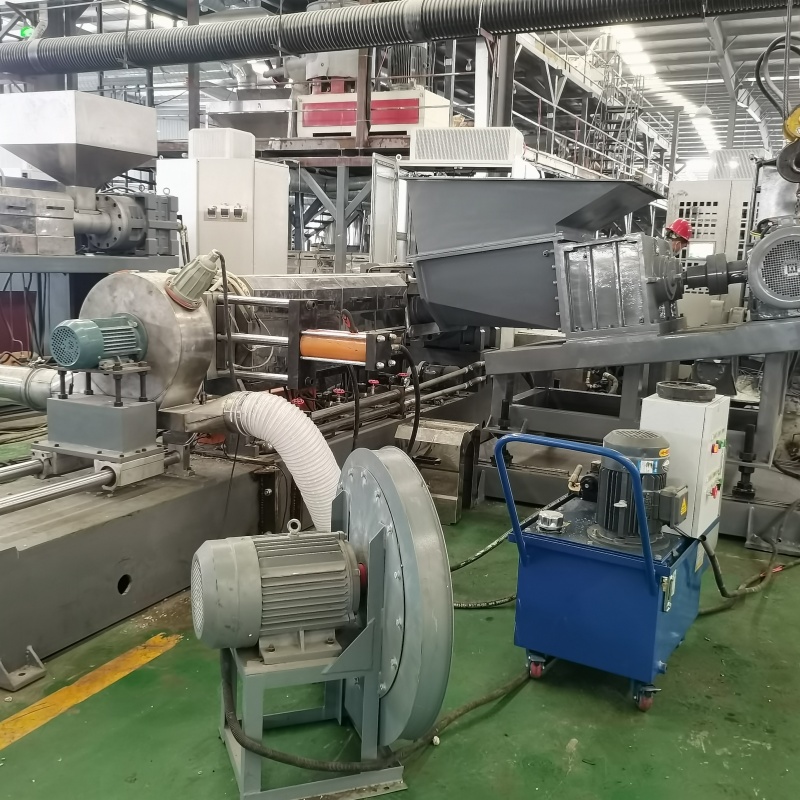

第一阶:高扭矩平行双螺杆挤出机(主混炼单元)作用:完成高填充体系的高速混炼、分散、排气和初步塑化。螺杆长径比(L/D):一般为48:1~60:1(甚至更高),长螺杆提供更大的混炼空间,确保无机填料在树脂中均匀分散。螺杆元件组合:通过“输送段+混炼段+排气段”的优化排列,强化剪切分散(如捏合块、齿形盘)和轴向输送能力,同时避免过度剪切导致填料破碎或树脂降解。扭矩等级:需高扭矩输出(通常要求扭矩≥70%,部分高端机型达80%以上),以克服高填充体系的高粘度阻力,防止“闷机”。 第二阶:单螺杆挤出机(熔体输送与造粒单元)作用:将第一阶输出的熔体进一步均化、减压,并通过切粒系统制

成颗粒。设计要点:低压低温输送:避免高填充体系在高压下因摩擦生热导致填料分解(如Al(OH)₃在>200℃时脱水生成Al₂O₃和水,破坏阻燃性)。熔体过滤:配置高精度熔体过滤器(如烧结金属网),去除未分散的填料团或杂质,保证颗粒纯净度(对绝缘料至关重要)低烟无卤造粒机工厂_低烟无卤造粒机工厂。切粒系统:优先选择水下切粒(颗粒圆润、表面光滑、粉尘少),或水环切粒(适合高产量场景),避免热切导致的颗粒粘连或热降解。

低烟无卤造粒机需突破的核心技术难点低烟无卤材料的特殊性(高填充、高粘度、高磨损)决定了造粒机需具备以下关键技术:

高填充体系的分散与混炼无机填料(如Al(OH)₃)密度大(2.42g/cm³)、粒径小(多为1-5μm),易团聚且难以与树脂相容。造粒机需通过:强剪切螺杆元件(如高剪切捏合块)破碎填料团聚体;优化的螺杆组合(如“输送-混炼-分散”分段设计)促进填料在树脂中的均匀分散;添加相容剂(如硅烷偶联剂)辅助分散(需设备支持精确计量添加)。高耐磨性能精准温控、高效排气”四大挑战展开。双阶挤出机组(高扭矩双螺杆+单螺杆)是目前优配置,低烟无卤造粒机工厂_低烟无卤造粒机工厂尤其适合生产高填充(>60%)、高性能的低烟无卤电缆料。选型时需结合材料配方、产能需求和长期运行成本,优先选择具备丰富经验和定制化服务能力的供应商。

pe电缆护套料造粒机生产线 http://www.bsjdl.com/sell/show.php?itemid=31522

护套料造粒机 http://www.bsjdl.com/sell/show.php?itemid=32049

紫外光交联电缆料 http://www.bsjdl.com/sell/show.php?itemid=32048

辐照交联电缆料 http://www.bsjdl.com/sell/show.php?itemid=32047

低烟无卤电缆料造粒机 http://www.bsjdl.com/sell/show.php?itemid=32045

护套电缆料造粒机 http://www.bsjdl.com/sell/show.php?itemid=32172